Pustaka blok dinamis di autocad. Pemrograman. Motto kami adalah “sapr tanpa dasar - uang sia-sia!”

Pemasangan dan pengikatan pemotong. Menangani pemotong di tempat kerja. 4,25 /5 (85,00%) 4 suara

Pemasangan dan pengikatan pemotong. Menangani pemotong di tempat kerja.

Pemasangan dan pengikatan pemotong.

Pemasangan pemotong pada dudukan pahat dilakukan tergantung pada bahan yang diolah dan jenis pengolahannya.

Pemotong dipasang:

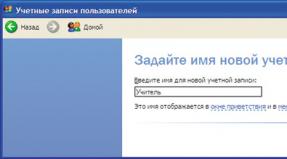

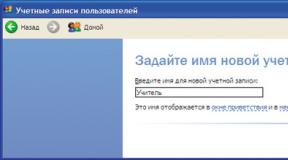

Beras. 1. Pemasangan pemotong sepanjang sumbu tengah(pembubutan besi cor, perunggu, kuningan).

Beras. 2. Pemasangan pemotong di atas sumbu tengah(saat memutar baja 1-2 mm lebih tinggi).

Gambar.3. Mengatur pemotong tepat di sepanjang sumbu tengah(membosankan semua bahan).

Saat memasang pemotong, Anda harus berusaha untuk memastikan bahwa overhang dari dudukan pahat sekecil mungkin, karena dengan overhang yang besar pada pemotong, getaran tidak dapat dihindari, yang sangat merugikan pengoperasian pemotong dan menyebabkan chipping. dari piring.

Bagian luar pemotong tidak boleh lebih besar dari tingginya.

Untuk memasang pemotong di bagian tengah, gunakan satu penjarak tebal, bukan beberapa penjarak tipis.

Menangani pemotong di tempat kerja.

Pemotong hanya dapat ditarik kembali bila pengumpan dimatikan. Jangan menghidupkan atau mematikan mesin saat pemotong berada di bawah chip.

Jika selama pengoperasian mesin berhenti secara tidak sengaja, mesin tidak boleh dibalik untuk membebaskan pemotong dari bawah serpihan, karena hal ini akan menyebabkan pelat terkelupas. Dalam hal ini, Anda perlu melepaskan baut penahan pahat, dimulai dari baut belakang, lalu melepas pahat.

Saat memproses bagian eksentrik, pengumpanan hanya dapat dihidupkan setelah pemotong akhirnya memotong bagian tersebut.

Pemotong hanya dapat dibawa ke bagian tersebut ketika sedang berputar.

Jika getaran terdeteksi selama bekerja, pekerjaan harus segera dihentikan dan tindakan diambil untuk menghilangkannya.

Selama pengoperasian, Anda harus hati-hati menangani pemotong yang dilengkapi sisipan karbida. Memukul rekor dapat menyebabkannya pecah.

Saat menyimpan pemotong, Anda perlu memastikan bahwa ujung tombaknya tidak bersentuhan satu sama lain atau dengan benda logam lainnya.

Pendahuluan………………………………………………………………………………….....3

Pembalikan kasar permukaan silinder……………….4

Pemotong untuk pembubutan kasar…………………………………………………...4

Gigi seri kanan dan kiri..................................................................................5

Elemen kepala dan sudut pemotong karbida………………...6

Pemasangan pemotong tembus relatif terhadap garis pusat mesin..…10

Aturan umum untuk memasang pemotong pada dudukan perkakas……………….11

Pengukuran akhir………………………………………..14

Daftar referensi………………………………………………….24

Perkenalan

Turner adalah salah satu profesi terpenting dalam produksi modern. Seorang turner harus mampu melaksanakan pekerjaan sesuai gambar, memilih urutan optimal untuk pemrosesan bagian-bagian, dan melakukan perhitungan yang berkaitan dengan kinerja pekerjaan yang kompleks. Seorang turner yang bekerja pada mesin universal menghasilkan bagian-bagian tunggal yang memerlukan ketelitian pemrosesan khusus.

Pemotongan logam adalah salah satu metode pemrosesan mekanis pada permukaan benda kerja (atau bagian yang telah diproses sebelumnya) dengan menghilangkan serpihan untuk memberikan produk bentuk, ukuran, posisi relatif, dan kekasaran permukaan yang diinginkan. Pemrosesan pemotongan dengan cara memutar produk seperti benda berputar dilakukan pada mesin bubut; bagian-bagian tersebut misalnya poros, roda gigi, katrol, cincin, kopling, mur, dan lain-lain. Pembubutan adalah proses pemotongan dengan menggunakan cara luar (pembubutan) dan internal ( membosankan) alat pemotong ) permukaan benda rotasi (silinder, kerucut, berbentuk), serta permukaan spiral dan heliks. Proses tersebut ditandai dengan gerakan memutar benda kerja (gerakan utama) dan gerakan maju terus menerus dari pahat (gerakan umpan). Alat potong yang digunakan adalah cutter, bor, countersink, reamers, tap, die, threading head, dll. Jenis pekerjaan pembubutan yang utama adalah pengolahan permukaan ujung berbentuk silinder, kerucut, berbentuk, bahu, pembubutan alur, pemotongan bagian-bagian dari benda kerja, pengolahan lubang dengan pengeboran, countersinking, membosankan, reaming, threading, polishing, knurling. Selama proses pemotongan, alat pemotong bubut yang terbuat dari bahan keras, ketika mendekati produk berputar yang akan diproses, tertanam pada lapisan permukaannya dan, ketika bergerak sepanjang produk yang berputar, ujung tombak memisahkan kelebihannya.

Perputaran kasar pada permukaan silinder

Mengamankan bagian selama putaran kasar. Metode pengamanan bagian selama pengasaran dipilih tergantung pada bentuk, ukuran, tujuan, dll. sesuai dengan aturan. Harus diingat bahwa ketika bagian-bagian diputar secara kasar, serpihan-serpihan dari bagian-bagian besar dihilangkan, akibatnya timbul gaya pemotongan yang signifikan, di bawah pengaruh bagian-bagian tersebut dapat dicabut dari chuck. Oleh karena itu, pengikatan bagian pada case yang dimaksud harus sangat kuat.

Pemotong untuk pembubutan kasar

Pemotong belok kasar biasanya bekerja dengan penampang chip yang besar dan seringkali pada kecepatan potong yang tinggi. Oleh karena itu, pemotong tersebut harus tahan lama, menyerap panas yang dihasilkan selama proses pemotongan dengan baik, dan tidak kehilangan kekerasan akibat pemanasan selama pengoperasian. Bentuk permukaan depan pemotong harus sedemikian rupa sehingga pemisahan serpihan terjadi semudah mungkin.

Pemotong karbida untuk pembubutan kasar, yang disebut pemotong tembus, ditunjukkan pada Gambar. 1. Pemotong lurus (Gbr. 1, a dan b, berbeda satu sama lain hanya pada bentuk pelat karbida) dibuat dengan sudut depan = 45, 60 dan 75°. Pemotong bengkok (Gbr. 1, c), biasanya dicap, lebih sulit dibuat. Namun demikian, mereka banyak digunakan karena dapat digunakan tidak hanya untuk melakukan pembubutan memanjang, tetapi juga melintang (pemangkasan). Selain itu, terkadang lebih nyaman saat memproses permukaan yang sulit dijangkau dengan pemotong lurus. Sudut depan gigi seri ini adalah 45°.

Pemotong dorong yang lewat (Gbr. 2) sangat cocok untuk memproses bagian dengan tepian kecil yang dibentuk oleh pemotong yang sama. Sudut perencanaan utama pemotong ini adalah 90°, yang membantu mengurangi getaran selama pengoperasian. Oleh karena itu, pemotong dorong berhasil digunakan saat memproses bagian yang tidak kaku.

Beras. 1 – Pemotong yang lewat, lurus (a, b) dan bengkok (c)

Beras. 2 – Melewati pemotong dorong; Beras. 3 – Gigi seri kiri (a) dan kanan (b).

Pemotong berkecepatan tinggi memiliki bentuk yang mirip dengan pemotong karbida untuk tujuan yang sama, tetapi berbeda dari pemotong tersebut, seperti yang akan ditunjukkan di bawah, pada sudut dan elemen kepala lainnya.

Gigi seri kanan dan kiri

Menurut arah pengumpanan di mana pemotong tembus beroperasi, mereka dibagi menjadi kanan dan kiri. Gigi seri kanan adalah gigi seri yang bila telapak tangan kanan diletakkan di atas sehingga jari-jari mengarah ke puncak gigi seri, ujung tombak utamanya terletak di sisi ibu jari (Gbr. 3, b) . Pada mesin bubut, pemotong ini beroperasi saat mengumpan dari kanan ke kiri, yaitu. dari tailstock ke depan. Gigi seri kiri adalah gigi seri yang, ketika digunakan dengan tangan kiri seperti disebutkan di atas, ujung tombak utamanya juga terletak di sisi ibu jari (Gbr. 3, a). Bahan yang digunakan untuk pemotong tembus

Pemotong passing yang digunakan dalam pemrosesan bagian baja dan besi cor dibuat dengan sisipan yang terbuat dari paduan keras dan baja berkecepatan tinggi. Nilai paduan keras yang digunakan untuk pemesinan baja dan besi tuang dalam berbagai kondisi pemotongan tercantum dalam Tabel. 1.

Tabel 1 – Nilai utama paduan karbida untuk baja kasar dan besi tuang

Dengan produktivitas yang lebih rendah, terkadang signifikan, pemrosesan baja dan besi tuang di bawah kondisi yang ditunjukkan dalam tabel dapat dilakukan dengan pemotong yang terbuat dari baja berkecepatan tinggi grade P18 (atau grade lainnya).

Elemen kepala dan sudut pemotong karbida

Bentuk permukaan depan pemotong karbida diatur tergantung pada bahan yang diproses, sifat pemrosesan, pengumpanan dan beberapa kondisi lainnya. Bentuk permukaan depan pemotong dengan pelat paduan keras diberikan dalam Tabel. 2.

Bentuk permukaan rake I direkomendasikan untuk pemotong saat mengerjakan besi tuang kelabu, perunggu, dan material rapuh lainnya, serta untuk pembubutan halus dan penyelesaian pada kecepatan pengumpanan s< 0,2 мм/об. Форма II передней поверхности используется при обработке ковкого чугуна, стали и стального литья с с бв 80 кгс/мм2, а также и с бв >80 kgf/mm2 dengan kekakuan sistem AIDS yang tidak mencukupi. Formulir III dibuat untuk pemotong yang dimaksudkan untuk mengolah baja dengan berat 80 kgf/mm2 bila diperlukan pengeritingan dan penghancuran serpihan. Formulir IV digunakan untuk pemrosesan kasar baja dan pengecoran baja dengan berat > 80 kgf/mm2 dengan inklusi non-logam, saat bekerja dengan benturan dalam kondisi sistem AIDS yang kaku. Formulir V direkomendasikan saat memproses baja tahan karat dengan berat 80 kgf/mm2.

Nilai sudut rake pemotong karbida dipilih tergantung pada bahan yang sedang diproses; mereka tercantum dalam tabel. 3.

Sudut jarak bebas a untuk pemotong karbida yang digunakan untuk pengerjaan kasar baja dan besi tuang diatur ke 8°. Sudut utama f pemotong karbida yang digunakan dalam sistem AIDS non-kaku diasumsikan 90°. Jika pemrosesan terjadi pada tingkat yang lebih tinggi

kekakuan sistem ini, sudut penggeraknya bisa 60 - 75°. Dengan kekakuan yang signifikan dari sistem AIDS, sudut bidang utama diambil sama dengan 45°. Sudut bantu f1 selama pengasaran kasar dianggap 5-20°, dan terkadang lebih. Sudut kemiringan ujung tombak utama I bila diproses dengan pemotong dengan f = 90° diambil sama dengan 0°. Bila sudut pemotongan utama kurang dari 90°, sudut ini dibuat untuk pemrosesan baja 0-5°, dan untuk besi tuang 10°. Saat berbelok dengan tumbukan, sudutnya adalah 12-15°. Ujung pemotong berbentuk bulat dengan radius 0,5-1,5 mm. Lebar talang f diambil sama dengan 0,15-0,5 mm. Nilai yang lebih kecil diterima untuk penampang pemotong kecil (12x12 mm atau kurang), nilai yang lebih besar untuk pemotong dengan penampang 25x25 mm atau lebih.

Tabel 2 – Jenis utama bentuk permukaan depan pemotong karbida

Tabel 3 - Sudut garu pemotong karbida

Beras. 4 – Pemotong tembus tanpa ujung tajam tambahan (a) dan dengan ujung tajam tambahan (b)

Pemotong karbida pass-through untuk roughing dan semi-finishing dibuat tanpa ujung tombak tambahan (Gbr. 4, a) dan dengan ujung tajam tambahan (Gbr. 4, b). Seperti yang akan terlihat dari pembahasan berikut, pemotong dengan ujung tombak tambahan memungkinkan pembubutan dengan umpan yang jauh lebih tinggi, sekaligus memberikan kekasaran permukaan yang sangat baik V4 - V51 Bentuk permukaan depan, sudut, dan elemen lain dari alat pemotong berkecepatan tinggi tersebut bentuk permukaan depan pemotong ini dipilih tergantung pada bahan yang sedang diproses, umpan dan beberapa kondisi lainnya menurut Tabel 4 dan sesuai dengan pertimbangan umum yang diberikan di bawah ini.

Tabel 4 – Bentuk permukaan depan pemotong berkecepatan tinggi

Permukaan depan berbentuk I dibuat untuk pemotong untuk mengolah baja, serta besi tuang, perunggu, dan logam rapuh lainnya. Menurut Formulir II, permukaan depan pemotong harus dibuat untuk mengolah baja dengan berat 80 kgf/mm2, logam non-besi keras dan paduan ringan jika diperlukan pengeritingan serpihan.

Tabel 5 – Nilai jari-jari kelengkungan ujung, elemen lubang jari-jari dan dimensi talang pemotong

Beras. 5 – Mengubah sudut pemotong tergantung pada posisi ujungnya relatif terhadap garis pusat mesin

Sudut rake pemotong yang digunakan untuk mengolah baja diasumsikan 20-25°, dan sudut belakang adalah 6°; saat memproses paduan tembaga, sudut rake adalah 20°, dan sudut belakang adalah 8°. Nilai sudut utama dan sudut bantu dalam denah, serta sudut kemiringan ujung tombak utama pemotong berkecepatan tinggi dapat diambil dari data yang sesuai untuk pemotong karbida.

Nilai jari-jari kelengkungan yang direkomendasikan di ujung pemotong r, elemen lubang jari-jari R dan A, serta ukuran talang f, tergantung pada penampang pemotong, diberikan dalam Tabel. 5. Saat memproses paduan ringan, lebar talang / diambil sama dengan nol.

Pemasangan pemotong tembus relatif terhadap garis pusat mesin

Kondisi pengoperasian pemotong bervariasi tergantung pada posisi ujungnya relatif terhadap garis pusat mesin.

Pada Gambar. 5, b, pemotong dipasang sedemikian rupa sehingga bagian atasnya setinggi bagian tengah mesin. Dalam hal ini sudut belakangnya adalah a, sudut depannya adalah y, dan sudut potongnya adalah b.

Saat memasang pemotong yang sama di atas garis tengah (Gbr. 5, a), sudut penggaruk y bertambah, dan sudut pemotongan b berkurang. Kondisi pemotongan lebih mudah, karena serpihan lebih mudah mengalir di sepanjang permukaan penggaruk dibandingkan dengan sudut penggaruk yang lebih kecil dan, oleh karena itu, sudut pemotongan yang lebih besar. Namun pada saat yang sama, sudut jarak bebas berkurang, yang hanya diperbolehkan sampai batas tertentu untuk menghindari gesekan yang kuat antara permukaan belakang pemotong terhadap permukaan mesin (permukaan pemotongan). Jika pemotong yang sama dipasang di bawah garis tengah mesin (Gbr. 5, c), maka sebaliknya, sudut penggaruk y berkurang, dan sudut pemotongan b bertambah. Akibatnya, kondisi penebangan jauh lebih buruk dibandingkan dua kasus pertama. Meningkatkan sudut jarak bebas a, akibat pemasangan pemotong di bawah bagian tengah, tidak meningkatkan proses pemisahan chip. Dari penjelasan di atas, aturan umum berikut ini:

Ketika permukaan luar dibubut secara kasar, ketika pemisahan chip yang paling mudah adalah yang paling penting, pemotong harus dipasang pada ketinggian garis tengah mesin, atau sedikit di atasnya, tetapi tidak di bawahnya.

Aturan ini menyimpang dari pembubutan kasar bahan yang sangat keras. Dalam hal ini, tekanan serpihan pada pemotong menjadi sangat besar dan pemotong membungkuk, dan bagian atasnya (Gbr. 5, a) menggambarkan busur AB. Jika pemotong dipasang sedemikian rupa sehingga ujungnya terletak di atas garis tengah mesin, maka pemotong tersebut ditarik ke dalam bahan bagian tersebut. Akibatnya, tepi tajam pemotong terkelupas, dan terkadang patah, tidak dapat dihindari. Saat memasang pemotong pada ketinggian garis tengah dan terutama di bawahnya, pemotong juga menekuk di bawah tekanan serpihan, tetapi ujungnya tidak ditarik ke dalam bahan bagian tersebut, tetapi sebaliknya, menjauh darinya. .

Posisi ujung pemotong relatif terhadap garis tengah mesin diperiksa dengan ujung tajam bagian tengah belakang atau dengan tanda yang ditandai pada duri tailstock.

Aturan umum untuk memasang pemotong di tempat perkakas

Untuk mencegah pemotong bergetar selama pengoperasian, yang dapat mengakibatkan tepi tajamnya terkelupas, panjang bagian pemotong yang menjorok, atau, seperti yang mereka katakan, bagian yang menjorok, harus dibuat sependek mungkin. Pada Gambar. 6, a menunjukkan yang benar, dan pada Gambar. 6, b - posisi pemotong yang salah. Untuk tujuan yang sama, shim di bawah pemotong, yang digunakan saat memasang bagian atas pemotong relatif terhadap garis tengah mesin, harus diposisikan seperti yang ditunjukkan pada Gambar. 6, c. Posisi bantalan yang salah ditunjukkan pada Gambar. 6, g. Lebih baik mengambil satu bantalan yang tebal daripada beberapa bantalan yang tipis, karena bantalan tersebut tidak selalu menempel erat satu sama lain (bahkan dengan baut dudukan pahat yang dikencangkan), yang juga dapat menyebabkan getaran pada pemotong dipasang tegak lurus terhadap bagian tersebut (Gbr. 6, d). Jika Anda memasang pemotong sesuai Gambar. 6, e, kemudian selama bekerja di bawah tekanan serpihan yang dilepas, ia dapat berbelok ke kanan dan masuk lebih dalam ke benda kerja. Beberapa fitur bekerja dengan pemotong karbida dengan sudut penggaruk negatif memungkinkan Anda untuk meningkatkan kondisi pemotongan, namun menyebabkan peningkatan beban pada mekanisme mesin dan benda kerja. Oleh karena itu, untuk memastikan pengoperasian normal, aturan dasar berikut harus dipatuhi.

Beras. 6 – Pemasangan pemotong pada dudukan pahat: benar (a, c, e) dan salah (b, d, f)

Alat pembubutan kasar yang paling umum digunakan untuk mengukur panjang benda kerja adalah penggaris dengan pembagian. Saat mengukur panjang bagian silinder, penggaris harus bersentuhan dengan permukaan silinder di sepanjang generatrixnya (sejajar dengan sumbu silinder). Jika penggaris dimiringkan, pembacaannya menjadi salah (meningkat). Saat mengukur diameter, penggaris harus diposisikan sedemikian rupa sehingga ujungnya melewati bagian tengah suatu bagian, jika tidak maka yang diukur bukanlah diameter bagian tersebut, melainkan tali busurnya. Perhatikan bahwa sangat sulit untuk memposisikan penggaris tepat di sepanjang diameter bagian. Oleh karena itu, sebaiknya Anda hanya mengukur diameter bagian tersebut dengan penggaris terlebih dahulu. Pengukuran diameter benda kerja yang lebih akurat dilakukan dengan jangka sorong dengan akurasi hingga 0,1 mm.

Kaliper tipe ШЦ-1 (Gbr. 87) terdiri dari batang 3 dengan rahang A dan C, rangka 2 dengan rahang B dan D, dan penggaris 4 dihubungkan ke rangka 2. Rangka menutupi batang 3 dan dapat bergerak sepanjang itu. Untuk mengencangkan bingkai pada posisi yang diperlukan, gunakan sekrup 1.

Gambar 11 – Kaliper tipe ШЦ-1

Gambar 12 – Pembacaan kaliper

Rahang C dan D dari jangka sorong yang dimaksud digunakan saat mengukur diameter luar dan panjang suatu bagian, rahang A dan B - saat mengukur diameter lubang, lebar berbagai alur, dll., dan penggaris 4 - untuk mengukur panjang bagian, kedalaman alur, lekukan, dll. d. Pada batang 3 terdapat skala yang masing-masing pembagiannya sama dengan 1 mm. Pada tepi miring bawah potongan bingkai 2 terdapat skala kedua yang disebut vernier. Panjang seluruh skala nonius yang dibagi menjadi 10 bagian sama dengan 19 pembagian skala yang ditandai pada batang, yaitu 19 mm. Goresan batang dan vernier yang dekat dengan tanda nol disebut nol. Timbangan pada batang dan vernier disusun sedemikian rupa sehingga ketika rahang jangka sorong digerakkan dengan kuat, garis nol vernier sama persis dengan garis nol.

Pengukuran akhir

Dalam hal ini, bagian-bagiannya diukur menggunakan jangka sorong atau mikrometer yang akurat. Kaliper presisi diproduksi dengan nilai pembacaan vernier 0,05 atau 0,02 mm. Kaliper dengan nilai pembacaan 0,05 mm ditunjukkan pada Gambar. 93. Bingkai bergeraknya terdiri dari dua bagian - bingkai sebenarnya 3 dengan spons dan penggeser tambahan 6, yang dengannya kaliper dipasang secara akurat. Setelah melonggarkan sekrup 1 dan 2 yang menahan rangka bergerak dan penggeser pada batang kaliper, atur kaliper secara kasar ke ukuran yang diperlukan; bingkai 3 dan penggeser 6 bergerak bersamaan. Kemudian penggeser 6 diamankan dengan sekrup 2 dan menggunakan sekrup mikrometri 4, memutar mur knurled 5, memasang kaliper secara akurat. Setelah mengencangkan sekrup 1, bacalah ukuran yang dihasilkan.

Beras. 17 – Kaliper presisi tipe ШЦ-2

Vernier jangka sorong yang dimaksud mempunyai 20 bagian yang masing-masing bagiannya diambil lima saat dihitung. Oleh karena itu, angka 25 diterapkan pada vernier terhadap pukulan ke-5, angka 50 terhadap pukulan ke-10, dan seterusnya. Jadi, pukulan pertama dari vernier menghasilkan pembagian ke-5, ke-4 - ke-20, ke-1 setelah tanggal 25 - 30 divisi, dll. Ke-20 pembagian vernier sama dengan 39 pembagian batang, yaitu 39 mm, jadi setiap pembagian sama dengan 39/20 = 195/100 = 1,95 mm. Akibatnya, tidak ada dua atau lebih garis vernier yang dapat berhimpitan dengan garis skala batang secara bersamaan. Pengecualian adalah goresan nol dan terakhir dari vernier, yang secara bersamaan bertepatan dengan goresan skala batang. Pembacaan jangka sorong pada posisi vernier ini hanya diukur dengan pukulan nol, tetapi tidak dengan pukulan terakhir.

Gambar 18 – Pembacaan kaliper presisi

Pada saat pukulan pertama vernier (setelah angka nol) tepat bertepatan dengan pukulan ke-2 skala batang, jarak antara permukaan ukur kaki jangka sorong adalah 2 - 1,95 = 0,05 mm. Jika pukulan ke-2 vernier bertepatan dengan pukulan batang, maka pembacaan jangka sorong adalah 4-2x1.95 = 4- -3.9 = 0.1 mm. Jika rangka digerakkan sedikit lagi sehingga pukulan ke-3 vernier bertepatan dengan pukulan batang, maka jarak antara permukaan pengukuran akan menjadi 0,15 mm. Jadi, kebetulan setiap goresan berikutnya menambah 0,05 mm, yang merupakan kelipatan dari skala nonier.

Kebetulan pukulan nol vernier dengan pukulan pertama skala batang sesuai dengan jarak antara permukaan pengukuran rahang sama dengan 1 mm, dengan pukulan ke-10 - jarak 10 mm, dst. Oleh karena itu, jumlahnya pembagian skala batang yang dilalui oleh goresan nol pada vernier menunjukkan bilangan milimeter, dan kebetulan dari guratan vernier yang bersesuaian dengan sembarang goresan pada batang menghasilkan seperseratus milimeter. Misalnya, pembacaan kaliper pada Gambar. 18, dan 0,35 mm; pada Gambar. 94, b menunjukkan pembacaan kaliper sebesar 1,35 mm, dan pada Gambar. 94, in - sama dengan 12,85 mm. Mikrometer ditunjukkan pada Gambar. 19, disusun sebagai berikut. Di ujung kiri busur 1, tumit 2 ditekan. Ujung busur yang lain memiliki selongsong 5, di dalamnya terdapat selongsong pemandu 6 dengan ulir internal. Di ujung kanan selongsong, sayatan dibuat dan benang berbentuk kerucut dipotong, di mana mur knurled 8 disekrup. Mur ini memastikan kelancaran pergerakan spindel 3 di selongsong pemandu 6 dan menghilangkan celah pada sambungan berulir spindel dengan selongsong pemandu, akibat keausan benang. Selongsong 5 ditutup dengan drum 7, dihubungkan (kawin berbentuk kerucut) ke spindel 3 melalui penutup 9. Ketika spindel diputar dengan selongsong knurled 10, spindel bergerak ke arah aksial hingga ujung kirinya menyentuh permukaan. bagian yang diukur, ditekan dengan sisi berlawanan ke tumit 2 . Sekrup 13 menahan selongsong 10 pada spindel mikrometer. Ada lubang di selongsong tempat pin runcing 11 berada. Pin ini, di bawah aksi pegas 12, ditekan ke gigi 1 di permukaan ujung tutup 9. Berkat perangkat ini, disebut ratchet. , pergerakan spindel yang diputar oleh selongsong (10) dalam arah aksial berhenti segera setelah gaya yang menekannya terhadap bagian tersebut, mencapai nilai yang ditentukan untuk mikrometer tertentu

Beras. 19 – Mikrometer

Pada saat ini, ujung runcing pin 11 akan tergelincir di atas gigi pada tutup 9, yang menjamin keteguhan gaya pengukuran. Dengan menggunakan mur 4, yang disekrup ke ujung kiri selongsong 6, spindel mikrometer dapat dipasang pada posisi yang dipilih.

Gambar 20 – Pembacaan mikrometer

Untuk melakukan pembacaan pada mikrometer, selongsong 5 mempunyai tanda memanjang, di sekelilingnya ditandai dengan guratan yang tegak lurus terhadapnya. Setiap pembagian yang ditandai dengan tanda hubung sama dengan 1 mm. Goresan yang diterapkan pada sisi lain dari tanda memanjang (Gbr. 20) digeser relatif terhadap skala pertama sebesar 0,5 mm. Benang pada spindel mikrometer mempunyai pitch sedemikian rupa sehingga dalam satu putaran penuh ia bergerak sebesar 0,5 mm, yaitu satu pembagian kecil (antara guratan atas dan bawah).

Ujung kiri drum mikrometer berbentuk kerucut, dengan 50 bagian ditandai pada permukaan kerucut. Karena satu putaran penuh spindel 3 menghasilkan gerakan memanjang sebesar 0,5 mm, memutar drum sebanyak satu pembagian skala yang ditandai pada ujung kerucutnya menyebabkan gerakan memanjang spindel sebesar 0,5/50=1/100 mm.

Ketika spindel mikrometer dibawa ke tumitnya, ujung drum bertepatan dengan goresan nol pada skala yang ditandai pada selongsong, dan goresan nol pada drum bertepatan dengan tanda memanjang. Setelah drum diputar satu putaran penuh, bukaan mikrometer menjadi 0,5 mm. Dengan memberikan drum satu putaran penuh lagi, kita akan memiliki jarak antara tumit dan spindel sebesar 1 mm. Jika ujung drum melewati beberapa bagian bawah skala yang ditandai pada selongsong, tetapi tidak mencapai garis atas terdekat yang menunjukkan setengah milimeter, dan berhenti pada posisi ini, maka pukulan drum, pada saat itu bertepatan dengan tanda memanjang selongsong akan menunjukkan berapa seperseratus milimeter yang telah melewati spindel mikrometer sepanjang satu milimeter.

Pada Gambar. 20, dan menunjukkan posisi drum yang mikrometernya menunjukkan 6,34 mm. Jika drum diputar satu putaran penuh lagi, maka pukulan ke-34 yang sama pada skala drum akan bertepatan dengan tanda memanjang pada selongsong. Tetapi tepi yang terakhir sudah melewati garis atas skala selongsong (Gbr. 20, b), dan mikrometer sekarang akan menunjukkan 6,84 mm.

Mikrometer ditunjukkan pada Gambar. 19, berfungsi untuk pengukuran dalam rentang 0 hingga 25 mm. Mikrometer juga diproduksi dengan batas pengukuran dari 25 hingga 50 mm, dari 50 hingga 75 mm, dan seterusnya hingga 600 mm. Mikrometer yang digunakan untuk mengukur diameter besar berbeda dari yang dipertimbangkan dalam dimensi dan desain busur.

Dari uraian alat mikrometer yang diberikan terlihat jelas bahwa ketelitian pembacaan mikrometer adalah 0,001 mm. Namun dengan memperhatikan interval antara ketukan skala drum, Anda dapat meningkatkan akurasi pembacaan hingga 0,005 mm. Dengan mempertimbangkan kesalahan yang tidak dapat dihindari akibat posisi mikrometer yang tidak sepenuhnya benar selama pengukuran dan alasan lainnya, kesalahan pengukuran dengan mikrometer harus dipertimbangkan dalam kisaran ±0,01 mm.

Saat mengukur bagian-bagian kecil, mikrometer masuk tangan kanan(Gbr. 21, a). Mikrometer ditekan pada telapak tangan dengan jari kelingking atau jari manis, dan drum atau kepala ratchet diputar dengan ibu jari dan telunjuk. Saat mengukur bagian yang relatif besar, mikrometer dipegang dengan tangan kiri di bagian tumit (Gbr. 21, b), dan ditopang dengan tangan kanan, memutar drum atau ratchet dengan jari-jari tangan ini.

Mikrometer tuas memiliki desain serupa, tetapi memiliki perangkat tambahan yang terpasang di dalam bodinya, yang meningkatkan akurasi pembacaan menjadi 0,002 mm. Dalam praktik pembubutan, mikrometer tersebut sebaiknya digunakan hanya dalam kasus luar biasa, bila diperlukan untuk mencapai akurasi di atas 0,020 mm.

Pemeriksaan diameter bagian-bagian yang diproduksi dalam kondisi dapat dipertukarkan dilakukan dengan menggunakan tanda kurung pembatas (Gbr. 22). Braket kaku (Gbr. 22, a) memiliki dua dimensi konstan, ditunjukkan pada gambar PR dan NOT, sesuai dengan diameter (batas) terbesar dan terkecil yang diizinkan dari permukaan bagian yang diuji.

Gambar 21 – Mengukur suatu bagian dengan mikrometer

Gambar 22 – Batasi tanda kurung

Rahang pengukur 4 dan 5 dari braket pembatas yang dapat disetel (Gbr. 22, b) dipasang ke ukuran yang diperlukan menggunakan sekrup 2 dan 3 dan diamankan dengan sekrup 1. Rahang 6, yang dipasang ke badan dengan sekrup 7 dan 8, bersifat permanen. Jarak antara rahang 5 dan 6 sesuai dengan yang terbesar, dan antara 4 dan 6 - dengan diameter maksimum terkecil dari bagian tersebut. Rahang 5 dan 6 saling membentuk sisi lintasan braket, yang disebut PR. Rahang yang disetel ke batas ukuran terkecil tidak boleh melewati bagian tersebut, meskipun ukurannya terkecil. Rahang ini membentuk sisi staples yang tidak lewat, yang diberi tanda NOT.

Saat memeriksa bagian dengan braket, jangan menggunakan banyak tenaga. Sisi pass-through harus melewati bagian tersebut di bawah pengaruh berat braket itu sendiri.

Perhatikan bahwa saat menyelesaikan bagian, serta selama putaran kasar, pengurangan waktu pemrosesan dapat dicapai dengan menggunakan anggota badan sekrup kaliper.

Keakuratan dimensi dan kekasaran permukaan diperoleh dengan finishing pembubutan. Akurasi dimensi selama penyelesaian dicapai dalam kelas 2a-3a, dan terkadang lebih tinggi, kekasaran - dalam kelas kebersihan 5-6, dan dalam beberapa kasus lebih tinggi. Untuk mencapai hasil seperti itu, prasyaratnya adalah kemudahan servis mesin, kehati-hatian dalam pengaturannya, dan keterampilan tertentu dari tukang bubut.

Gambar 23 – Teknik pemolesan dengan kain abrasif

Pemolesan dilakukan dengan bagian yang berputar cepat (60-70 m/menit). Bagian tersebut terkadang menjadi panas secara signifikan, terutama saat menggunakan mesin press. Oleh karena itu, perlu untuk memantau bagian tengah belakang dengan hati-hati, terus-menerus melumasinya dan dari waktu ke waktu memeriksa seberapa erat penjepitannya. Terlalu banyak tekanan pada bagian tengah selama pekerjaan manual tidak boleh dibiarkan.

Untuk bekerja dengan material di AutoCAD, Anda menggunakan palet MATERIALS, yang berisi semua kontrol yang diperlukan untuk membuat dan mengkonfigurasi parameter material.

- Jalankan alat tersebut Bahan(Bahan) dengan memilih perintah dari menu Lihat ⇒ Toning ⇒ Bahan(Lihat ⇒ Render ⇒ Material) atau dengan mengklik tombol Bahan(Bahan) toolbar mengencangkan(Render), atau dengan memasukkan perintah di jendela perintah BAHAN(BAHAN) atau sederhananya TIKAR(TIKAR).

- Palet MATERIALS akan muncul di layar. Palet menampilkan properti material secara default Global(Global), yang dapat dibuat berdasarkan template Realistis(Realistis) – gbr. 4.4. Palet MATERIALS adalah alat yang sangat kuat dan fleksibel untuk membuat dan menyesuaikan material, jadi kita akan mempelajari kontrolnya secara bertahap dan sejauh yang diperlukan untuk memecahkan masalah tertentu.

Beras. 4.4. Palet "MATERI" dengan blanko untuk material baru

- Klik tombolnya Membuat materi baru(Buat Material Baru), yang terletak di bawah area tampilan sampel material dari gambar saat ini Bahan tersedia pada gambar(Bahan yang Tersedia dalam Gambar). Sejalan Nama(Nama) jendela yang muncul Membuat materi baru(Buat Material Baru) masukkan nama material baru “RC PANEL”. Jika mau, Anda bisa memasukkan deskripsi materi di baris tersebut Penjelasan(Deskripsi), meskipun ini tidak diperlukan. Untuk membuat materi "RC PANEL" klik tombol OKE.

Bahan Global(Global) masuk akal untuk memodifikasi hanya jika sebagian besar objek dalam gambar tiga dimensi terbuat dari bahan yang sama. Dalam kasus lain, lebih baik meninggalkan materi Global(Global) tidak berubah.

- Tampilan palet "MATERIALS" akan berubah - material baru "RC PANEL" akan muncul di dalamnya dengan properti yang disetel secara default untuk template Realistis(Realistis) – gbr. 4.5.

Beras. 4.5. Palet "MATERI" dengan parameter material baru "RC PANEL"

- Biarkan template dipilih Realistis(Realistis) dan centang kotak Berdasarkan objek parameter (Berdasarkan Objek). Membaur(Membaur). Opsi ini mengontrol warna dasar material, yang dapat disesuaikan dengan mengklik contoh warna yang berdekatan. Namun, jika kotak centang dicentang Berdasarkan objek(Berdasarkan Objek), tampilan suatu objek ditentukan bukan oleh warna material itu sendiri, tetapi oleh properti objek tersebut (oleh karena itu, ketika kotak centang ini dipilih, sampel warna dari parameter tersebut Membaur(Menyebar) akan hilang). Dengan kata lain, jika suatu objek diberi material yang kotak centangnya telah dipilih Berdasarkan objek(Berdasarkan Objek) tetapi tidak ada tekstur yang ditetapkan, objek tersebut akan muncul dengan warna yang Anda pilih untuk lapisan terkait, bukan warna material. Karena lebih mudah mengontrol warna benda dibandingkan warna bahan, penulis menganjurkan agar saat membuat bahan baru Anda selalu memeriksa Berdasarkan objek(Berdasarkan Objek).

- Jika perlu, gulir daftar kontrol yang ditemukan di Editor materi – RC PANEL(Material Editor - RC PANEL) palet "MATERI", dan temukan bagian di dalamnya Tekstur hamburan(Peta difus) (terletak tepat di bawah penggeser Pendaran diri(Penerangan Diri)). Centang kotak jika perlu Tekstur hamburan(Peta difusi) untuk mengaktifkan mode tekstur objek yang akan ditetapkan material “RC PANEL”. Untuk mengatur tekstur sebenarnya, pilih dari daftar bagian Tekstur hamburan Elemen (Peta menyebar). Tekstur(Peta Tekstur) dan klik tombol di bawahnya Pemilihan gambar(Memilih).

- Temukan menggunakan jendela yang terbuka Memilih file gambar(Pilih File Gambar) pada folder disk dengan perpustakaan tekstur AutoCAD standar, pilih tekstur Beton.Precast Structural Concrete.Smooth.jpg di folder ini dan klik tombol OKE untuk menetapkan tekstur ini ke material "RC PANEL" ditunjukkan pada Gambar. 4.6: di area pratinjau Anda akan melihat tampilan material yang dipilih dengan parameter saat ini; nama tombol Pemilihan gambar(Pilih) akan diganti dengan huruf pertama dari nama file tekstur (dalam hal ini – Concrete.Preca...); ikon untuk menyesuaikan dan menghapus tekstur akan muncul di sebelah kanan tombol yang diubah namanya, dan di sebelah kiri akan ada penggeser untuk mengatur difusi tekstur dan warna utama material.

Beras. 4.6. Materi "RC PANEL" diberi tekstur standar perpustakaan materi AutoCAD

Dalam bahasa Rusia Versi AutoCAD Tekstur 2007 terletak secara default di System_folder:\Documents and Settings\All Users\Application Data\ Autodesk\AutoCAD 2007\R17.0\rus\Textures. Untuk informasi lebih lanjut tentang lokasi tekstur yang diinstal, lihat bagian Folder Pencarian Tekstur pada tab File pada kotak dialog Opsi.

Dalam beberapa kasus, masuk akal untuk tidak mencentang kotak yang disebutkan di atas Berdasarkan objek(Berdasarkan Objek). Misalnya, jika Anda ingin membuat material yang terlihat seperti beton dengan warna kemerahan, kosongkan kotak centang ini, sesuaikan warna merah yang diinginkan untuk parameternya. Membaur(Diffuse), tetapkan tekstur beton pada material, lalu gerakkan penggeser di bagian tersebut Tekstur hamburan(Peta menyebar), mencapai keseimbangan warna merah dan pola tekstur yang diinginkan.

- Untuk menetapkan material baru ke objek gambar, klik tombol Terapkan Material ke Objek yang terletak di palet MATERIALS di bawah area pratinjau. AutoCAD akan memasuki mode pemilihan objek, menampilkan prompt di jendela perintah.

- Klik pada salah satu tepi objek dinding dan tekan Memasuki untuk melengkapi pilihan Anda.

- Untuk memastikan bahwa objek RC Wall benar-benar diberi material "RC PANEL", klik salah satu tepi objek, lalu klik kanan dan pilih dari yang muncul menu konteks tim Properti(Properti). Anda juga dapat memilih perintah dari menu Sunting ⇒ Properti(Ubah ⇒ Properti) atau klik tombol Properti(Properti) pada toolbar Standar, atau masukkan perintah di jendela perintah PROPERTI(PROPERTI) atau sederhananya C.A.(PR).

- Setelah memastikan palet yang muncul PROPERTI(PROPERTI) di bagian tersebut visualisasi 3D(Visualisasi 3D) properti Bahan(Bahan) penting PANEL RC(Gbr. 4.7), klik tombol untuk menutup palet “PROPERTIES” dan “MATERIALS”, lalu klik tombol Esc untuk membatalkan pilihan objek yang mewakili dinding ruangan dalam gambar.

Beras. 4.7. Objek yang dipilih diberi materi "RC PANEL"

- Untuk mengonfigurasi parameter rendering, klik tombol Opsi Rendering Tambahan(Pengaturan Render Lanjutan) toolbar toner(Render) atau pilih perintah dari menu Lihat ⇒ Rendering ⇒ Opsi Rendering Lanjutan(Lihat ⇒ Render ⇒ Pengaturan Render Lanjutan), atau masukkan perintah di jendela perintah MODE(RPREF) atau sederhananya RT(RPR).

- Di palet ADVANCED RENDER SETTINGS yang terbuka, pilih mode dari daftar teratas mode rendering preset Rata-rata(Sedang) dan atur parameternya menjadi Tujuan kelompok (Tujuan). Umum(Umum) artinya Area pandang (Area Pandang) – gbr. 4.8 untuk mengarahkan hasil rendering agar tidak jendela terpisah, tapi langsung ke area gambar.

Beras. 4.8. Mengarahkan output rendering ke area gambar

- Tutup palet ADVANCED RENDER SETTINGS dengan mengklik tombol close dan luncurkan alat toner(Render) dengan mengklik tombol toner(Render) bilah alat toner(Render) atau dengan memilih perintah dari menu Lihat ⇒ Pengencangan ⇒ Pengencangan(Lihat ⇒ Render ⇒ Render), atau dengan memasukkan perintah di jendela perintah PEWARNAAN(RENDER) atau sederhananya NADA(RR).

Tombol toner(Render) juga tersedia pada palet “ADVANCED RENDER SETTINGS”, sehingga Anda dapat merender tanpa menutup palet tersebut.

- Setelah jeda singkat saat AutoCAD membuat gambar dari elemen persegi, Anda akan melihat hasil rendering yang mirip dengan yang ditunjukkan pada Gambar 1 di area gambar. 4.9.

Beras. 4.9. Hasil render pertama

Secara default, rendering dilakukan pada latar belakang hitam. Penulis harus menyesuaikan rendering agar latar belakangnya putih, hanya berdasarkan kebutuhan industri percetakan. Sendirian warna latar belakang sama sekali tidak mempengaruhi kualitas rendering atau pelaksanaannya. Kita akan kembali ke pengaturan latar belakang rendering di bab berikutnya ketika kita berbicara tentang membuat tampilan bernama, namun untuk saat ini, render tanpa memperhatikan latar belakang gambar yang dihasilkan.

Terlihat dari hasil yang diperoleh, sama sekali tidak ada pola tekstur pada objek, yang terlihat bahkan di area pratinjau palet MATERIALS - lihat, misalnya, Gambar. 4.7. Hal ini disebabkan oleh fakta bahwa parameter material tidak dikonfigurasi. Dalam kasus kami, kami tidak melihat tiruan permukaan pelat beton bertulang, melainkan tiruan dinding yang dilapisi mosaik beton halus. Untuk menghilangkan cacat ini, Anda perlu menyesuaikan ukuran tekstur dengan ukuran objek. Selain itu, gambar objek tampak tidak realistis karena, seperti disebutkan, secara default, setiap dokumen AutoCAD menggunakan dua sumber cahaya yang ditujukan ke tengah area gambar dari belakang bahu kiri dan kanan pemirsa. Tujuan utama penggunaan sumber pencahayaan ini bukan untuk membuat gambar menjadi realistis, namun untuk memberikan tingkat pencahayaan minimum yang cukup untuk pengenalan visual pada tepi yang terletak pada bidang berbeda. Terakhir, objek kita tidak menimbulkan bayangan, yang juga secara signifikan mengurangi efek realisme pada gambar.

InfoSAPR - satu-satunya perusahaanyang mengembangkan keluarga unik untuk Autodesk REVIT, perpustakaan untuk AutoCAD, database untuk ArchiCAD, AutoCAD MEP,Autodesk Inventor, Plant 3D, E3.Series dan sistem lainnya desain dengan bantuan komputer.

Kami mengikuti perkembangan zaman dan membantu klien kami bergerak menuju tujuan mereka.InfoSAPR adalah satu-satunya perusahaan di Rusia yang telah mengadaptasi AutoCAD Electrical dengan kebutuhan desainer Rusia.

Motto kami adalah “CAD tanpa Basis – Uang sia-sia!”

Seperti apa perpustakaan (database) dalam sistem desain berbantuan komputer (CAD):

- Model peralatan 3D, baik dinamis maupun statis, dengan parameter yang memuat peralatan tersebut

- gambar grafik bersyarat dari peralatan untuk gambar sesuai dengan GOST, ESKD, SNIP - paling sering blok statis 2D

- solusi desain standar - seluruh solusi yang dirakit dari blok standar

- daftar teks peralatan dengan deskripsi karakteristik teknis di Access, Excel, SQL, dll.

- foto, lembar data teknis peralatan

Pengembangan Database khusus untuk CAD berguna bagi organisasi desain dan perusahaan kepada produsen.

Manfaat bagi desainer

- Secara signifikan mengurangi waktu yang dibutuhkan untuk membuat gambar

- Semua gambar grafik konvensional digambar sesuai dengan Gost

- Basis data sudah berisi semua peralatan dari produsen terkemuka (mengurangi waktu untuk memilih pemasok)

- Kesesuaian yang jelas antara gambar Anda (model 3D) dengan GOST dan NTD

- Pengembangan Database sesuai kebutuhan Anda, termasuk hanya peralatan yang Anda butuhkan

- Penyertaan solusi desain standar (2D atau 3D) ke dalam Database

T Layanan ini sangat diperlukan bagi organisasiyang mulai bekerja dalam sistem desain yang baru bagi mereka.Pada tahap adaptasi teknologi baru desain, seringkali tidak ada waktu dan sumber daya (karyawan) yang mampudalam beberapa bulan, sesuaikan CAD dengan kebutuhan organisasi Anda. Pekerjaan saat ini menghabiskan seluruh waktu sayakaryawan dan mencegah perusahaan menguasai CAD sepenuhnya.Karyawan InfoSAPR akan membantu Anda sesegera mungkin tenggat waktu sesuaikan CAD dengan kebutuhan Anda.

Manfaat bagi produsen

- Promosi perusahaan pabrikan karena ribuan desainer di Rusia dan CIS akan memasukkan peralatan Anda ke dalam gambar mereka dan secara otomatis menghasilkan spesifikasi darinya

- Meningkatkan status perusahaan Anda di pasar

- Kesadaran merek

- Meningkatkan keuntungan dengan memperluas target audiens

InfoSAPR menawarkan untuk memasukkan produk produksi Anda ke dalam keluarga Autodesk REVIT, mengembangkan model 3D untuk AutoCAD, ArchiCAD,database untuk AutoCAD Electrical, Inventor, Plant 3D dan apakah sistem desain berbantuan komputer lain tergantung pada arahnyaaktivitas Anda.Ketersediaan produk perusahaan Anda akan berdampak positif pada posisi perusahaan Anda di antara pesaing, memperluas target audiens, dan menarik keuntungan tambahan.

Perpustakaan (database) dapat dan harus dianggap sebagai alat pemasaran alat. Namun yang tidak kalah pentingnya adalah perpustakaan semacam itumiliki untuk klien akhir Anda, karena bagi mereka ini adalah bantuan nyata dalam desain.

Biaya layanan

Biaya layanan pengembangan perpustakaan (database) untuk CAD bersifat individual dalam setiap kasus dan bergantung pada kompleksitas CAD, jumlahnyainformasi yang diperlukan dan, karenanya, biaya tenaga kerja. Biaya pengembangan database dihitung tergantung pada volume pengisian database (pembayaran borongan) dan waktu yang dihabiskan untuk memasukkan satu elemen database (pembayaran sementara). Biasanya daftar nama produk dalam format Excel sudah cukup untuk menghitung biayanya.

Blok, saat bekerja di AutoCAD, mengoptimalkan dan mempercepat eksekusi gambar sekitar 30-40%.

Pada artikel ini Anda dapat mengunduh sendiri, blok yang sudah jadi berbagai furnitur, pohon dan tanaman, mobil, peralatan pipa ledeng, dll. Balok-balok ini sangat cocok untuk membuat gambar arsitektur dan akan berguna bagi para arsitek dan desainer.

Mari kita lihat blok pohon dan tanaman terlebih dahulu. Satu file berisi blok tanaman dan pohon, serta bunga, yang digambar dalam gambar, baik dalam denah maupun profil.

berkas ini diarsipkan, yang dapat Anda unduh dengan mengikuti tautan:

File tersebut disimpan di AutoCAD versi 2007 sehingga tidak ada masalah saat membukanya di versi lain. Dalam gambar Anda akan menemukan sekitar 304 blok. Ukuran arsip: 6,44 MB.

Bagi mereka yang membutuhkan blok orang, mobil, dan elemen lansekap

File tersebut berisi sejumlah besar blok (jumlah total - 330 buah). Untuk mengunduhnya, ikuti tautan:

File dalam format dwg dan ditempatkan dalam arsip yang berukuran sekitar 5,00 MB.

Dan untuk satu set lengkap, saya sarankan Anda mengunduh banyak koleksi furnitur dan blok pipa. Seluruh perpustakaan berisi 719 blok dan dikumpulkan dalam satu file (gambar dwg). File ini di-zip dan memiliki ukuran (arsip) 3,34 MB