Pengontrol suhu Cascade PID di pendingin refluks reaktor. Sistem kontrol otomatis kaskade (ASR) Regulator kaskade

Gambar.1. Struktur pengontrol suhu PID kaskade dalam jaket reaktor

Gambar.2. Struktur pengontrol suhu PID kaskade dalam pendingin refluks reaktor

Gambar.2. Struktur pengontrol suhu PID kaskade dalam pendingin refluks reaktor

1. Regulator

Poin umum

– Subsistem kontrol terdiri dari empat pengontrol PID, membentuk dua kaskade kontrol (Gbr. 1., Gbr. 2.);

– Kontrol regulator master dan slave (mengubah mode operasi dan pengaturan) selalu diperbolehkan, terlepas dari apakah reaktor sedang beroperasi atau tidak, baik dari diagram mnemonik “Status Instalasi” dan dari jendela regulator;

Redundansi regulator

– Untuk meningkatkan keandalan, sistem menyediakan regulator yang berlebihan. Yang utama adalah pengontrol perangkat lunak, yang cadangan adalah pengontrol perangkat keras (SIPART DR22).

– Mengubah koefisien pengontrol perangkat keras (koefisien transmisi, konstanta waktu integrasi, dan konstanta waktu diferensiasi) sesuai dengan pengaturan pengontrol perangkat lunak dilakukan dengan mengklik tombol "Terapkan" di jendela pengaturan pengontrol perangkat lunak;

Struktur pengontrol perangkat lunak

Struktur pengontrol perangkat lunak ditunjukkan pada Gambar.1, Gambar.2.

Kontrol pengatur

– Keempat regulator reaktor dikontrol dari jendela regulator atau dari diagram tiruan “Status Instalasi”. Penampilan jendela ditunjukkan pada Gambar.1., Gambar.2.

– Untuk masing-masing dari empat regulator reaktor terdapat jendela tersendiri, yang memiliki dua bentuk: yang utama adalah “jendela kendali regulator” dan yang tambahan adalah “jendela pengaturan regulator”. Peralihan antar formulir ini dilakukan dengan menekan tombol atau di area kanan atas jendela.

– Dengan menekan tombol “RAMP” (hanya tersedia pada jendela pengatur utama lemari es), pengaturan ramp dan jendela kontrol akan terbuka (lihat Gambar 2.).

– Ramp sendiri merupakan perubahan linear pada pengaturan suhu dari nilai " Nilai awal" ke nilai "Nilai akhir" selama waktu "Waktu transisi";

– Pengaturan ramp dan jendela kontrol dirancang untuk memantau kemajuan ramp, dan juga memberi operator kemampuan untuk mengontrol ramp;

- DI DALAM kondisi asli ketika ramp tidak aktif, tombol "Stop" ditekan, tombol "Start" dan "Pause" dilepaskan, tombol "Pause" tidak dapat diakses, kolom "Nilai akhir" dan "Waktu transisi" tersedia untuk masuk, bidang "Nilai awal" menampilkan nilai suhu saat ini, di bidang "Waktu yang telah berlalu" dan "Waktu yang tersisa" – nol;

– Saat ramp aktif, tombol “Stop” dan “Pause” dilepas, tombol “Start” ditekan, tombol “Pause” tersedia, semua field tidak tersedia untuk input.

Bidang "Nilai awal" menampilkan nilai suhu yang mulai mengubah pengaturan pengontrol dengan lancar setelah menekan tombol "Mulai" atau memulai sistem ramp.

Bidang Nilai Akhir menampilkan nilai referensi pengontrol yang akan ditetapkan setelah ramp selesai.

Kolom "Waktu Transisi" menampilkan total waktu ramp, kolom "Waktu Berlalu" menampilkan waktu ramp yang telah berlalu, dan kolom "Waktu Tersisa" menampilkan sisa waktu ramp;

– Setelah waktu “Waktu transisi” habis, pengaturan pengontrol sama dengan nilai “Nilai akhir”, kolom input dan tombol kembali ke keadaan awal;

Melakukan ramp oleh operator

– Sistem mempunyai kemampuan untuk melakukan ramp atas perintah operator dengan pengaturan yang ditentukan oleh operator;

– Sebelum memulai ramp, operator memasukkan nilai yang diperlukan di kolom “Nilai akhir” dan “Waktu transisi”;

– Dari awal tahap polimerisasi hingga awal dosis tambahan air pertama yang direncanakan, operator pada kolom “Nilai akhir” dilarang memasukkan nilai yang lebih besar dari suhu saat ini di dalam reaktor.

Jika reaktor beroperasi, sebelum dimulainya fase polimerisasi dan sejak dosis air tambahan pertama yang dijadwalkan dimulai, kolom input dalam pengaturan ramp dan jendela kontrol tidak tersedia untuk dimasuki oleh operator, tombol kontrol ramp tidak tersedia untuk ditekan oleh operator.

Jika reaktor tidak beroperasi, kolom input pada pengaturan ramp dan jendela kontrol tersedia untuk input oleh operator, tombol kontrol ramp tersedia untuk ditekan oleh operator;

– Untuk memulai ramp, operator menekan tombol “Start”, sedangkan tombol “Stop” ditekan;

– Selama ramp, bidang keluaran “Nilai awal” menampilkan nilai suhu yang mulai mengubah pengaturan pengontrol dengan lancar setelah menekan tombol “Mulai”;

– Jika selama ramp Anda perlu mengubah parameternya (nilai akhir atau waktu transisi), Anda harus menekan tombol “Jeda”. Dalam hal ini, tombol “Start” tetap ditekan, tombol “Stop” tetap ditekan, dan kolom input “Nilai akhir” dan “Waktu transisi” tersedia untuk input. Mengubah pengaturan pengontrol dengan subrutin RAMP dan menghitung waktu yang telah berlalu di bidang "Waktu yang telah berlalu" akan ditangguhkan sementara;

– Setelah parameter ramp baru dimasukkan ke dalam kolom masukan, operator menekan tombol “Jeda”, nilai di kolom keluaran “Waktu yang tersisa” secara otomatis dihitung ulang dan proses perubahan tugas dengan lancar dengan parameter baru dan hitungan mundur waktu ramp di bidang “Waktu yang berlalu” dilanjutkan;

– Nilai baru di kolom “Waktu yang tersisa” dihitung sebagai berikut: . Jika tanjakan sebelum menekan tombol "Jeda" berlangsung lebih lama dari yang dimasukkan di bidang "Waktu transisi" selama jeda, maka waktu yang tersisa diambil sama dengan nol, pengaturan pengontrol diatur sama dengan nilai di "Final nilai" bidang;

– Dalam dua kasus: dengan menekan tombol “Start” dan dengan menekan tombol “Pause”, tugas untuk pengatur utama dalam jaket diatur ke satu derajat lebih rendah dari “Nilai akhir” ramp;

Fungsi regulator

– Keempat regulator reaktor memiliki dua mode pengoperasian: manual dan otomatis. Dalam mode manual, umpan balik terbuka, algoritma PID tidak berfungsi, operator dan sistem memiliki kemampuan untuk mengubah tindakan kontrol pada katup. Dalam mode otomatis, umpan balik ditutup, algoritma PID beroperasi, operator dan sistem memiliki kemampuan untuk mengubah target suhu;

– Keempat regulator reaktor digabungkan menjadi dua rangkaian kontrol kaskade, yang masing-masing memiliki regulator master dan slave. Kaskade dianggap tertutup jika pengontrol budak dan master berada dalam mode otomatis;

– Pengontrol utama tidak dapat berada dalam mode kontrol otomatis jika budak berada dalam mode manual. Jika operator atau sistem mengalihkan pengontrol budak ke mode manual, master juga akan beralih ke mode manual dan kaskade terbuka. Jika operator atau sistem mengalihkan pengontrol budak ke mode otomatis, mode master tidak berubah (tetap manual), kaskade tetap terbuka. Pengontrol utama dapat dialihkan ke mode otomatis hanya jika pengontrol budak berada dalam mode otomatis;

– Ketika regulator utama dihidupkan dalam mode otomatis, penutupan kaskade bebas guncangan dipastikan dengan mengatur aksi kontrol regulator utama sama dengan tugas regulator budak.

Pertanyaan pekerjaan yang efisien peralatan pompa dan listrik menjadi semakin relevan dalam beberapa tahun terakhir karena kenaikan tarif energi listrik, yang biayanya mencapai struktur umum biayanya bisa sangat signifikan.

Pasokan air dan sanitasi merupakan industri dengan penggunaan peralatan pompa yang intensif; porsi listrik yang dikonsumsi oleh pompa lebih dari 50% dari total konsumsi energi. Oleh karena itu, masalah pengurangan biaya energi bagi organisasi penyedia air terutama terletak pada penggunaan yang efektif peralatan pemompaan.

Rata-rata efisiensi stasiun pompa adalah 10-40%. Padahal efisiensi pompa yang paling umum digunakan berkisar antara 60% untuk pompa tipe K dan KM dan lebih dari 75% untuk pompa tipe D.

Alasan utama tidak efektifnya penggunaan peralatan pompa adalah sebagai berikut:

Mengubah ukuran pompa, mis. pemasangan pompa dengan parameter aliran dan tekanan lebih besar dari yang diperlukan untuk menjamin pengoperasian sistem pemompaan;

Pengaturan mode pengoperasian pompa menggunakan katup.

Alasan utama yang menyebabkan ukuran pompa terlalu besar adalah sebagai berikut:

Pada tahap desain, peralatan pemompaan ditata dengan cadangan jika terjadi beban puncak yang tidak terduga atau dengan mempertimbangkan perkembangan mikrodistrik, produksi, dll di masa depan. Seringkali faktor keamanan seperti itu bisa mencapai 50%;

Perubahan parameter jaringan - penyimpangan dari dokumentasi desain selama konstruksi, korosi pipa selama operasi, penggantian bagian pipa selama perbaikan, dll.;

Perubahan konsumsi air karena pertumbuhan atau penurunan populasi, perubahan jumlah perusahaan industri, dll.

Semua faktor ini mengarah pada fakta bahwa parameter pompa yang dipasang di stasiun pompa tidak memenuhi persyaratan sistem. Untuk memastikan parameter yang diperlukan stasiun pompa untuk pasokan dan tekanan dalam sistem, organisasi pengoperasi menggunakan pengaturan aliran menggunakan katup, yang menyebabkan peningkatan konsumsi daya yang signifikan baik karena pompa beroperasi di zona efisiensi rendah maupun karena kerugian selama pembatasan.

Metode untuk mengurangi konsumsi energi unit pompa

Konsumsi energi yang optimal mempunyai pengaruh yang signifikan terhadap siklus hidup pompa. Perhitungan studi kelayakan daya saing dilakukan dengan menggunakan metode biaya siklus hidup, dikembangkan oleh lembaga khusus Barat.

Tabel 1 membahas metode utama yang, menurut Institut Hidraulik AS dan Asosiasi Produsen Pompa Eropa, mengurangi konsumsi energi pompa, dan juga menunjukkan besarnya potensi penghematan.

Tabel No.1. Langkah-langkah untuk mengurangi konsumsi energi dan ukuran potensinya.

| Metode untuk mengurangi konsumsi energi dalam sistem pemompaan | Ukuran pengurangan daya |

| Mengganti kontrol umpan dengan katup | |

| Pengurangan kecepatan | |

| Kontrol kaskade menggunakan instalasi pompa paralel | |

| Memangkas impeler, mengganti impeler | |

| Mengganti motor listrik dengan yang lebih efisien | |

| Mengganti pompa dengan yang lebih efisien |

Potensi utama penghematan energi terletak pada penggantian pengatur aliran pompa dengan katup gerbang. kontrol frekuensi atau kaskade, yaitu penggunaan sistem yang mampu menyesuaikan parameter pompa dengan kebutuhan sistem. Ketika memutuskan penggunaan metode kontrol tertentu, perlu diingat bahwa masing-masing metode ini juga harus diterapkan, mulai dari parameter sistem tempat pompa beroperasi.

Beras. Kontrol kaskade mode pengoperasian tiga pompa yang dipasang secara paralel saat beroperasi pada jaringan dengan komponen yang didominasi statis.

Dalam sistem dengan komponen statis yang besar, penggunaan kontrol kaskade, mis. Menghubungkan dan memutuskan jumlah pompa yang diperlukan memungkinkan Anda mengatur mode pengoperasian pompa dengan efisiensi tinggi.

Harap dicatat bahwa garansi pabrik hanya berlaku jika pemasangan dan commissioning dilakukan oleh karyawan organisasi khusus yang disertifikasi oleh pabrik Protherm. Pada saat yang sama, keberadaan sertifikat Protherm tidak mengecualikan kebutuhan akan sertifikasi tambahan personel organisasi khusus sesuai dengan peraturan yang berlaku di wilayah tersebut. Federasi Rusia tindakan legislatif dan peraturan mengenai ruang lingkup kegiatan organisasi ini.

Pemenuhan kewajiban garansi yang ditetapkan oleh undang-undang saat ini di wilayah tempat peralatan Protherm dipasang dilakukan oleh penjual perangkat Anda atau organisasi terkait dengannya, yang diberi wewenang oleh perjanjian khusus untuk melakukan perbaikan garansi dan non-garansi produk Protherm. Perbaikan juga dapat dilakukan oleh organisasi yang merupakan pusat layanan resmi Protherm.

Perusahaan yang melakukan perbaikan peralatan Protherm bergaransi atau non-garansi akan, selama masa garansi, menghilangkan secara gratis semua kekurangan yang diidentifikasi olehnya yang timbul karena kesalahan pabrikan. Ketentuan garansi khusus dan durasi masa garansi ditetapkan dan didokumentasikan selama penjualan dan commissioning perangkat. Harap perhatikan kebutuhan untuk mengisi bagian "Informasi Penjualan", di mana Anda memasukkan nomor seri perangkat, tanda penjualan dan segel yang sesuai, tanggal penjualan dan tanda tangan penjual di kartu garansi yang terletak di bagian belakang produk paspor.

Garansi pabrik tidak berlaku untuk produk yang malfungsinya disebabkan oleh kerusakan pengangkutan, pelanggaran aturan pengangkutan dan penyimpanan, penggunaan cairan pendingin anti-pembekuan, kontaminasi dalam bentuk apa pun, termasuk garam kesadahan, pembekuan air, pemasangan dan/atau pengoperasian yang tidak memenuhi syarat, ketidakpatuhan terhadap petunjuk pengoperasian, pemasangan dan pengoperasian peralatan dan aksesori serta alasan lain di luar kendali pabrikan, serta pemasangan dan pemeliharaan perangkat.

Masa pakai yang ditetapkan dihitung sejak saat commissioning dan ditunjukkan dalam dokumentasi yang dilampirkan pada produk tertentu.

Pabrik Protherm menjamin kemungkinan pembelian suku cadang apa pun untuk produk ini setidaknya selama 8 tahun setelah penghentiannya.

Untuk peralatan dan aksesori Protherm, pabrikan menetapkan masa garansi 2 tahun sejak tanggal commissioning, tetapi tidak lebih dari 2,5 tahun sejak tanggal penjualan ke konsumen akhir.

Garansi suku cadang adalah 6 bulan sejak tanggal penjualan eceran tunduk pada pemasangan suku cadang oleh spesialis bersertifikat Protherm.

Jika tidak ada sebagian atau seluruhnya informasi tentang penjualan dan/atau commissioning, yang dikonfirmasi oleh dokumen, masa garansi dihitung sejak tanggal pembuatan perangkat. Nomor seri Produk berisi informasi tentang tanggal pembuatan: angka 3 dan 4 - tahun pembuatan, angka 5 dan 6 - minggu tahun pembuatan.

Organisasi yang merupakan pusat layanan resmi Protherm berhak menolak perbaikan garansi kepada konsumen akhir untuk peralatan yang ditugaskan oleh pihak ketiga jika spesialis resmi pusat pelayanan alasan di atas akan ditemukan dan akan mengecualikan garansi pabrik.

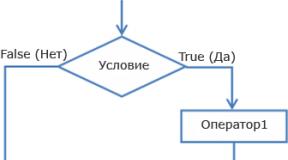

Sistem kaskade digunakan untuk mengotomatiskan objek yang memiliki inersia besar di sepanjang saluran kontrol, jika memungkinkan untuk memilih koordinat perantara yang lebih kecil inersianya dalam kaitannya dengan gangguan paling berbahaya dan menggunakan tindakan pengaturan yang sama seperti untuk keluaran utama. dari objek tersebut.

Dalam hal ini, sistem kontrol (Gbr. 19) mencakup dua regulator - regulator utama (eksternal). R, berfungsi untuk menstabilkan output utama objek kamu, dan pengatur tambahan (internal). R 1, dirancang untuk mengatur koordinat bantu pada 1 .Target pengontrol tambahan adalah sinyal keluaran dari pengontrol utama.

Pilihan peraturan perundang-undangan ditentukan oleh tujuan pembuat peraturan:

Untuk mempertahankan koordinat keluaran utama pada nilai tertentu tanpa kesalahan statis, hukum kendali pengontrol utama harus mencakup komponen integral;

Regulator pembantu dituntut untuk tanggap dengan cepat, sehingga bisa mempunyai peraturan perundang-undangan apa pun.

Perbandingan ASR sirkuit tunggal dan kaskade menunjukkan bahwa karena kecepatan loop internal yang lebih tinggi pada ASR kaskade, kualitas proses transien meningkat, terutama ketika mengkompensasi gangguan yang datang melalui saluran kontrol. Jika, menurut kondisi proses, suatu batasan dikenakan pada variabel bantu (misalnya suhu tidak boleh melebihi nilai maksimum yang diizinkan atau rasio laju aliran harus dalam batas tertentu), maka pembatasan juga dikenakan pada sinyal keluaran pengontrol utama, yang merupakan tugas pengontrol bantu. Untuk melakukan ini, perangkat dengan karakteristik bagian penguat dengan saturasi dipasang di antara regulator.

Beras. 19. Diagram blok sistem kendali otomatis kaskade:

W, W 1 – saluran utama dan tambahan pada 1 jumlah benda yang dikendalikan; R, R 1 – regulator utama dan tambahan; х Р, х Р1 – mengatur pengaruh regulator R Dan R 1 ; ε, ε 1 – besarnya perbedaan antara nilai saat ini dan nilai yang ditetapkan dari besaran yang dikontrol pada Dan pada 1 ; pada 0 – tugas ke pengontrol utama R

Contoh sistem kontrol otomatis kaskade fasilitas teknologi termal. Pada Gambar. Gambar 20 menunjukkan contoh sistem kaskade untuk menstabilkan suhu cairan di outlet penukar panas, di mana rangkaian bantunya adalah aliran uap pemanas ASR. Apabila terjadi gangguan pada tekanan uap, regulator 1 mengubah derajat pembukaan katup pengatur sedemikian rupa untuk mempertahankan laju aliran yang ditentukan. Jika keseimbangan termal dalam peralatan terganggu (misalnya disebabkan oleh perubahan suhu masukan atau laju aliran cairan, entalpi uap, kehilangan panas ke lingkungan), yang menyebabkan penyimpangan suhu keluaran dari nilai yang ditetapkan, pengontrol suhu 2 menyesuaikan pengaturan ke pengontrol aliran uap 1.

Dalam proses teknologi termal, seringkali koordinat utama dan bantu memiliki sifat fisik yang sama dan mencirikan nilai parameter teknologi yang sama pada titik berbeda dalam sistem (Gbr. 21).

Gambar.20. Sistem kontrol suhu kaskade (item 2) dengan koreksi tugas pada pengatur aliran uap (item 1)

Beras. 21. Diagram blok ASR kaskade dengan pengukuran koordinat bantu pada titik tengah

Pada Gambar. Gambar 22 menunjukkan bagian diagram alir proses, termasuk pemanas campuran reaksi 2 dan reaktor 1, dan sistem stabilisasi suhu dalam reaktor.

Efek kontrol pada aliran uap disuplai ke input penukar panas. Saluran kontrol, yang mencakup dua perangkat dan saluran pipa, merupakan sistem dinamis yang kompleks dengan inersia tinggi. Objek dipengaruhi oleh sejumlah gangguan yang terjadi pada berbagai titik sistem: tekanan dan entalpi uap, suhu dan laju aliran campuran reaksi, kehilangan panas dalam reaktor, dll. Untuk meningkatkan kecepatan sistem kendali, kaskade ACS digunakan, di mana variabel utama yang dikontrol adalah suhu dalam reaktor, dan suhu campuran antara penukar panas dan reaktor dipilih sebagai suhu tambahan.

Beras. 22. Sistem kendali suhu kaskade (item 4) dalam reaktor (item 1) dengan koreksi pengaturan pengontrol suhu (item 3) pada outlet penukar panas (item 2)

Perhitungan ASR kaskade. Perhitungan ASR kaskade melibatkan penentuan pengaturan regulator utama dan tambahan untuk karakteristik dinamis tertentu dari objek di sepanjang saluran utama dan tambahan. Karena pengaturan regulator utama dan tambahan saling bergantung, maka dihitung menggunakan metode iterasi.

Pada setiap langkah iterasi, ASR loop tunggal tereduksi dihitung, di mana salah satu pengontrol secara kondisional merujuk ke objek yang setara. Seperti yang dapat dilihat dari diagram blok pada Gambar. 23, objek ekivalen untuk pengatur utama (Gbr. 23, a) adalah sambungan seri dari rangkaian bantu tertutup dan saluran kendali utama; fungsi transfernya sama dengan

(93)

(93)

Beras. 23. Diagram blok dari sistem kendali rangkaian tunggal ekivalen dengan pengatur utama (a) dan bantu (b): di atas - diagram rangkaian tunggal ekivalen; di bawah – konversi ACP kaskade ke sirkuit tunggal

Objek ekivalen untuk pengontrol bantu 2 (Gbr. 23) adalah sambungan paralel saluran bantu dan sistem loop terbuka utama. Fungsi alihnya berbentuk:

(p)=W 1 (p) – W(p)R(p).(94)

Perhitungan dimulai dari regulator utama. Metode ini digunakan dalam kasus di mana inersia saluran bantu jauh lebih kecil daripada inersia saluran utama. Pada langkah pertama, asumsi dibuat bahwa frekuensi operasi rangkaian utama ( ω p) jauh lebih sedikit daripada alat bantu ( ω hal1) dan di ω=ω hal

. (95)

. (95)

. (96)

. (96)

Jadi, sebagai perkiraan pertama, pengaturannya S 0 regulator utama 1 tidak bergantung pada R1(p) dan berlokasi di Kami °(p).

Pada langkah kedua, pengaturan pengontrol bantu dihitung untuk objek ekuivalen (1) dengan fungsi transfer W 1 e (hal), ke mana mereka menggantikannya R(p,S°).

Gabungan ACP

Sistem kontrol otomatis gabungan digunakan untuk mengotomatisasi objek yang mengalami gangguan terkendali yang signifikan. Sistem disebut gabungan karena dalam konstruksinya digunakan dua prinsip pengaturan: “dengan penyimpangan” (prinsip Polzunov) dan “dengan gangguan” (prinsip Poncelet). Sistem yang dibangun berdasarkan prinsip Polzunov memiliki umpan balik negatif dan beroperasi dalam siklus tertutup. Sistem gangguan (Poncelet) masukan tidak memiliki dan beroperasi dalam siklus terbuka.

Ada dua cara untuk membangun sistem kontrol otomatis gabungan dengan diagram blok yang ditunjukkan pada Gambar. 24 dan 25. Seperti dapat dilihat dari diagram blok ini, kedua sistem memiliki ciri-ciri yang sama: adanya dua saluran pengaruh pada koordinat keluaran objek dan penggunaan dua loop kontrol - tertutup (melalui regulator 1 ) dan terbuka (melalui kompensator 2 ). Satu-satunya perbedaan adalah bahwa dalam kasus kedua, pulsa korektif dari kompensator disuplai bukan ke input objek, tetapi ke input regulator.

Beras. 24. Diagram blok ASR gabungan saat menghubungkan keluaran kompensator ke masukan suatu objek: a – diagram asli; b – diagram yang dikonversi; 1 – pengatur; 2 – kompensator

Beras. 25. Diagram blok ASR gabungan saat menghubungkan keluaran kompensator ke masukan regulator: a – rangkaian asli; b – diagram yang dikonversi; 1 – pengatur; 2 – kompensator

Pengenalan pulsa korektif berdasarkan gangguan terkuat dapat secara signifikan mengurangi kesalahan kontrol dinamis, asalkan pilihan yang tepat dan perhitungan perangkat dinamis yang membentuk hukum perubahan pengaruh ini.

Dasar untuk menghitung sistem tersebut adalah prinsip invarian: deviasi koordinat keluaran sistem dari nilai yang ditentukan harus sama dengan nol di bawah pengaruh penggerak atau gangguan apa pun.

Untuk memenuhi prinsip invarian, diperlukan dua kondisi: kompensasi ideal dari semua pengaruh yang mengganggu dan reproduksi sempurna sinyal referensi. Jelas bahwa mencapai invarian absolut dalam sistem kontrol nyata secara praktis tidak mungkin dilakukan. Biasanya mereka terbatas pada invarian parsial terhadap gangguan yang paling berbahaya. Mari kita perhatikan kondisi invarian sistem kendali loop terbuka dan gabungan terhadap satu pengaruh pengganggu.

Kondisi invarian untuk loop terbuka dan ASR gabungan. Mari kita perhatikan kondisi invarian dari sistem loop terbuka (Gbr. 26): kamu(t)= 0.

Beras. 26. Diagram blok sistem kendali otomatis loop terbuka

Pindah ke gambar Laplace X B (kanan) Dan kamu(hal) sinyal x V (t) Dan kamu(t), Mari kita tulis ulang kondisi ini dengan mempertimbangkan fungsi alih benda sepanjang saluran gangguan WB(hal) dan regulasi W P (p) dan kompensator RK(p):

Y(p) = XB (p) 0. (97)

Dengan adanya gangguan[  ] kondisi invarian (97) terpenuhi jika

] kondisi invarian (97) terpenuhi jika

W B (p) + R k (p)W P (p)=0,(98)

R k () = -W В ()/W Р ().(99)

Jadi, untuk memastikan invarian sistem kendali terhadap gangguan apa pun, perlu dipasang kompensator dinamis, yang fungsi alihnya sama dengan rasio fungsi alih objek sepanjang gangguan dan saluran kendali, diambil dengan tanda sebaliknya.

Mari kita turunkan kondisi invarian untuk ASR gabungan. Untuk kasus ketika sinyal dari kompensator disuplai ke input objek (lihat Gambar 24, a), diagram blok gabungan ASR diubah menjadi sambungan seri sistem loop terbuka dan loop tertutup (lihat Gambar 24, b), yang fungsi transfernya masing-masing sama:

.

.

Dalam hal ini, kondisi invarian (97) ditulis sebagai:

Jika X B (p) 0 dan W ZS(p), syarat berikut harus dipenuhi:

itu. kondisi invarian.

Saat menggunakan sistem kontrol gabungan (lihat Gambar 25, a), penurunan kondisi invarian mengarah pada hubungan ( lihat Gambar 25, b):

(101)

(101)

Jika XB(p)0 Dan W ZS (kanan) , maka syarat berikut harus dipenuhi:

R ke (p) = -W B (p) /.(103)

Jadi, ketika keluaran kompensator dihubungkan ke masukan pengontrol, fungsi alih kompensator, yang diperoleh dari kondisi invarian, akan bergantung tidak hanya pada karakteristik objek, tetapi juga pengontrol.

Kondisi realisasi fisik ASR invarian. Salah satu masalah utama yang muncul ketika membangun sistem kendali invarian adalah realisasi fisiknya, yaitu. kelayakan kompensator yang memenuhi kondisi (99) atau (103).

Berbeda dengan regulator industri konvensional, yang strukturnya diberikan dan hanya perlu menghitung pengaturannya, struktur kompensator dinamis sepenuhnya ditentukan oleh rasio karakteristik dinamis objek sepanjang saluran gangguan dan kontrol dan dapat berubah menjadi menjadi sangat kompleks, dan jika rasio karakteristik ini tidak menguntungkan, secara fisik tidak mungkin dilakukan.

Kompensator “Ideal” secara fisik tidak dapat direalisasikan dalam dua kasus:

Jika waktu tunda bersih sepanjang saluran kendali lebih besar dibandingkan melalui saluran gangguan. Dalam hal ini, kompensator yang ideal harus berisi tautan utama, karena jika:

(104)

(104)

, (105)

, (105)

kemudian memperhitungkan (99):

(106)

(106)

Jika pada fungsi alih kompensator derajat polinomial pada pembilangnya lebih besar dari derajat polinomial pada penyebutnya. Dalam hal ini, kompensator harus mengandung tautan pembeda yang ideal. Hasil ini diperoleh untuk rasio tertentu dari orde persamaan diferensial yang menggambarkan saluran gangguan dan kontrol. Membiarkan

W В (р) = В в (Р)/ Dan Wp(p)= В р(Р)/,(107)

Di mana B dalam (P), A B (p), VP (p), A P (p)- polinomial derajat t V, n B, m P Dan n hal demikian.

m K = m B + n p ; n k = n dalam + m r.

Jadi, syarat realisasi fisik ASR invarian adalah terpenuhinya hubungan berikut:

τ dalam ≥ τ р dan m B + n p ≤ n dalam + m р.(108)

Contoh. Mari kita perhatikan sistem pengatur suhu dalam reaktor kimia dengan alat pengaduk di mana reaksi eksotermik terjadi (Gbr. 27).

Beras. 27. Diagram skematik reaktor kimia dengan alat pencampur: 1 – pengukur suhu; 2 – katup kontrol; 3 – pengukur aliran

Biarkan saluran gangguan utama - "laju aliran campuran reaksi - suhu dalam reaktor" - didekati dengan dua tautan aperiodik orde pertama, dan saluran kontrol - "laju aliran cairan pendingin - suhu dalam reaktor" - dengan tiga tautan aperiodik orde pertama:

, (109)

, (109)

, (110)

, (110)

Di mana T 1 , T 2 , T 3 – konstanta waktu terbesar dari tangki termal utama reaktor, termometer dan jaket pendingin.

Untuk membangun sistem kendali invarian yang konsisten dengan ekspresi (99), perlu diperkenalkan kompensator dengan fungsi transfer:

, (111)

, (111)

yang secara fisik tidak dapat direalisasikan, karena dalam hal ini kondisinya dilanggar dan kompensator harus memuat mata rantai pembeda yang ideal.

Latihan

Sesuai dengan contoh, kembangkan sistem kendali untuk instalasi rektifikasi. Menghitung  , .

, .

Data awal.

1. Diagram unit distilasi (Gbr. 28). Instalasinya terdiri dari kolom distilasi KE, penukar panas untuk memanaskan campuran awal T-1, boiler T-2, kondensor T-3 dan tangki refluks E.

Kolom memisahkan campuran biner. Titik didih komponen yang dipisahkan berbeda secara signifikan, akibatnya kolom memiliki jumlah pelat yang sedikit dan ketinggian yang kecil. Penundaan dan kelembaman di sepanjang saluran transmisi pengaruh pengganggu dan pengendalian relatif kecil. Terdapat hubungan silang internal yang kuat antara kuantitas utama proses yang dikontrol (diatur) - komposisi (suhu) distilat dan produk dasar.

Aliran uap yang keluar dari bagian atas kolom distilasi mengandung komponen yang tidak mengembun menjadi gas inert pada kondisi pengoperasian penukar panas T-3. Mereka dibuang dari tangki irigasi untuk ditiup (ke jaringan bahan bakar).

Mode pengoperasian instalasi dapat mengalami gangguan yang besar dan sering terjadi: dalam hal aliran F dan komposisi XF bahan mentah; berdasarkan tekanan (aliran) bahan pemanas yang disuplai ke penukar panas T-I dan boiler T-2; sesuai dengan tekanan (aliran) refrigeran yang disuplai ke kondensor T-3.

Kendali “kunci” dari proses rektifikasi adalah badan pengatur pada jalur suplai refluks ke kolom KE dan jalur suplai bahan pemanas ke boiler T-2.

Beras. 28. Skema instalasi rektifikasi

2. Parameter dinamis objek diatur: (konstanta waktu T; penundaan τ; koefisien transmisi KE v) melalui saluran:

A. “perubahan posisi regulator P01 – konsumsi bahan baku F» (XR 1 F);

B. “perubahan posisi regulator P02 – konsumsi bahan pemanas F 1" (XR 2 F 1 );

B*. “perubahan posisi pengatur P02 – suhu bahan baku θ F setelah T-1" (XR 2 θ F);

V. “perubahan posisi badan pengawas P03 - komposisi destilat XD» (XR 3 XD);

d.“perubahan posisi pengatur P04 - tekanan R di kolom" (XR 4 P);

d."perubahan posisi pengatur P05 - level pada kubus kolom" (XR 5 aku);

e.“perubahan kedudukan badan pengawas P02 * - suhu bahan baku θ F setelah T-1" (XR 2* θ F);

Dan. “perubahan posisi badan pengawas P04 * - tekanan P di kolom" (XR 4* P);

H. “perubahan posisi regulator P06 - suhu di bagian bawah kolom” (XR 6 θ KE);

z*. “perubahan posisi badan pengatur PO6 – suhu θ B di bagian atas kolom” (XR 6 θ B);

Dan. “perubahan posisi badan pengatur ROZ – suhu θ B di bagian atas kolom" ( X hal3 θ B);

Dan * . “perubahan posisi badan pengatur ROZ - suhuθ KE kolom paling bawah" (XR 3 θ KE).

3. Besaran gangguan yang bekerja pada benda dinyatakan, dinyatakan dalam % pukulan badan pengawas:

a) saluran X R 1 F(berdasarkan konsumsi bahan baku F);

b) saluran X R 2 F 1 , X Р2 θ F(dengan tekanan zat pemanas P 1 dan kandungan panasnya Q 1);

c) saluran X R 3 XD(sesuai dengan komposisi bahan baku XF);

d) saluran X P4 P(dengan tekanan R 2 refrigeran disuplai ke kondensor T-3);

d) saluran X R 5 L(berdasarkan kandungan panas Q 2 bahan pemanas disuplai ke boiler T-2).

4. Persyaratan kualitas proses regulasi ditetapkan (kesalahan dinamis X maks, waktu regulasi t P, derajat redaman proses transien ψ , kesalahan kontrol statis X cm).

Data awal tugas butir 2 (butir a - d), butir 3 dan butir 4 disajikan pada tabel. 9, a untuk poin 2 (f, g, h, i) - dalam tabel. 10 data awal.

Tabel 9. Parameter dinamis objek dan persyaratan kualitas untuk proses regulasi

| Parameter dinamis | dimensi | Pilihan | ||||||||||||

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | T | Dengan menit Dengan menit menit menit | 8,0 6,2 6,0 4,8 3,6 3,6 | 8,4 6,5 7,0 5,0 4,0 4,0 | 9,0 6,6 6,5 4,6 3,8 2,8 | 5,9 8,5 4,5 3,0 4,5 | 9,4 5,8 12,0 4,9 4,2 4,2 | 9,6 6,8 10,0 8,0 4,5 3,0 | 10,4 6,3 7,1 4,7 3,0 3,7 | 8,2 6,1 6,4 4,4 3,5 4,8 | 9,8 5,9 7,2 5,1 4,3 5,0 | 12,0 5,5 8,0 5,0 2,7 3,4 | 10,5 5,4 8,4 4,7 3,1 4,6 | 11,6 5,3 8,8 5,2 4,4 4,4 |

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | UNTUK OB | satuan ukuran.reg.ve.% pukulan r. HAI. | 3,9 0,40 0,80 0,01 0,01 16,0 | 4,0 0,48 0,60 0,012 0,10 32,0 | 3,8 0,44 0,70 0,011 0,07 20,0 | 3,9 0,40 0,80 0,01 0,08 30,0 | 4,2 0,43 0,85 0,012 0,07 30,0 | 4,1 0,50 0,82 0,01 0,10 50,0 | 4,3 0,58 0,80 0,012 0,08 27,0 | 3,9 0,42 0,78 0,014 0,047 23,4 | 4,4 0,50 0,81 0,01 0,05 29,2 | 4,1 0,47 0,78 0,011 0,05 18,0 | 3,7 0,60 0,83 0,014 0,08 24,0 | 4,05 0,48 0,80 0,012 0,075 35,0 |

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | τ | Dengan menit Dengan menit menit menit | 2,0 4,6 1,5 2,9 1,9 1,8 | 2,1 4,8 2,0 3,0 1,8 2,2 | 2,3 4,9 1,8 2,8 1,5 1,3 | 2,5 4,3 2,3 2,7 1,8 2,4 | 2,4 4,2 3,0 2,9 1,9 2,6 | 2,5 5,0 2,5 3,1 2,0 1,2 | 2,6 4,7 2,0 2,8 2,7 1,6 | 2,1 4,5 1,9 2,6 2,1 2,5 | 2,5 4,4 2,1 3,0 2,0 2,7 | 3,2 4,1 2,2 3,1 1,9 2,0 | 2,6 4,0 2,1 2,8 2,5 2,8 | 3,0 3,9 2,2 3,0 2,0 2,3 |

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | x B | % pukulan r. HAI. | ||||||||||||

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | X maks | m 3 / jam 0 C m 3 / jam m.berbagi kgf/cm2 mm | 5,0 8,0 0,05 0,8 | 6,0 6,0 0,06 0,7 | 5,5 7,0 0,055 0,6 | 6,0 7,8 0,05 0,75 | 5,6 8,2 0,06 0,5 | 5,2 7,9 0,05 0,9 | 6,1 8,3 0,06 1,0 | 5,4 8,0 0,07 0,85 | 5,3 8,1 0,05 0,50 | 5,7 8,4 0,055 0,80 | 6,2 7,9 0,07 0,94 | 6,0 7,6 0,06 0,65 |

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | t P | Dengan menit Dengan menit menit menit | ||||||||||||

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | Ψ | 0,75 | ||||||||||||

| ΔХ Р1 → ΔF ΔХ Р2 → Δθ F ΔХ Р2 → ΔG n ΔХ Р3 → ΔX D ΔХ Р4 → ΔP ΔХ Р5 → ΔL | x dengan m | m 3 / jam 0 C m 3 / jam m.berbagi kgf/cm2 mm | 3,8 | 2,6 | 3,0 | 2,9 | 3,2 | 3,4 | 3,1 | 2,9 | 4,2 | 2,8 | 4,0 | 3,6 |

Tabel 10. Parameter dinamis objek dan persyaratan kualitas untuk proses regulasi

| Objek (saluran kontrol) | Parameter dinamis | Dimensi | Pilihan | |||||||||||

| ΔХ * Р2 → Δθ F ΔХ * Р4 → ΔP | T | menit menit | 3,4 1,6 | 2,8 1,4 | 2,6 1,9 | 3,2 1,8 | 2,4 1,3 | 2,7 1,5 | 3,1 1,2 | 3,3 1,8 | 2,2 2,0 | 2,8 1,0 | 2,9 1,6 | 2,0 2,1 |

| ΔХ * Р2 → Δθ F ΔХ * Р4 → ΔP ΔХ Р6 → Δθ K ΔХ Р6 → Δθ В ΔХ Р3 → Δθ В ΔХ Р3 → Δθ F | satuan ukuran.reg.ve.% pukulan r. HAI. | 0,58 0,15 | 0,60 0,10 | 0,64 0,075 | 0,80 0,08 | 0,86 0,09 | 0,75 0,15 | 0,82 0,14 | 0,76 0,10 | 0,94 0,08 | 0,76 0,10 | 0,90 0,16 | 0,80 0,10 | |

| K 11 K 12 K 22 K 21 | 0,70 0,50 0,80 0,40 | 0,80 0,60 0,90 0,50 | 0,80 0,40 0,70 0,50 | 0,80 0,60 0,90 0,70 | 0,90 0,80 0,70 0,60 | 0,80 0,50 0,80 0,60 | 0,90 0,80 0,90 0,70 | 0,90 0,80 0,80 0,70 | 0,90 0,40 0,80 0,75 | 0,70 0,50 0,60 0,40 | 0,85 0,55 0,70 0,50 | 0,85 0,70 0,90 0,65 | ||

| ΔХ * Р2 → Δθ F ΔХ * Р4 → ΔP | τ | menit menit | 1,5 0,38 | 1,4 0,33 | 1,2 0,44 | 1,7 0,40 | 1,4 0,30 | 1,3 0,35 | 1,5 0,27 | 1,6 0,41 | 1,0 0,46 | 1,3 0,25 | 1,5 0,40 | 1,0 0,50 |

Pertanyaan keamanan

1. Sistem kendali otomatis bertingkat dalam skema kendali proses. Prinsip konstruksi dan pengoperasiannya. Contoh sistem kendali otomatis kaskade di industri dan energi.

2. Gabungan sistem kendali otomatis dalam skema kendali proses. Prinsip konstruksi dan pengoperasian. Kondisi kelayakan fisik. Contoh gabungan sistem kendali otomatis di industri dan energi.

PRAKTIKUM No.8 (2 jam)

Ini digunakan pada objek yang kompleks ketika parameter keluaran j dipengaruhi oleh beberapa gangguan yang tidak dapat diukur. Dalam hal ini, objek dengan parameter perantara j 1 yang dapat diukur dipilih, dan pengaturan objek didasarkan pada objek tersebut. Kami mendapatkan loop kontrol pertama. Kontroler ini tidak memperhitungkan beberapa gangguan yang bekerja pada objek kompleks yang mempengaruhi parameter keluaran j. Dengan menggunakan parameter j, loop kontrol kedua dibuat. Pengatur rangkaian kedua mengontrol pengoperasian pengatur rangkaian pertama, mengubah tugasnya sedemikian rupa sehingga pengoperasiannya mengkompensasi pengaruh gangguan pada parameter keluaran j. Inilah yang dimaksud dengan regulasi cascade (regulasi cascade ke-1 dan ke-2).

Beras. 5.18. Diagram sistem pengatur ketinggian air pada drum boiler:

N b – ketinggian air dalam drum ketel; D pp – konsumsi uap super panas (l); W c – konsumsi air umpan (m vol); ZD– mengatur penunjuk (menetapkan nilai level N b,0); WEC – penghemat air; PP – pemanas super

Mari kita pertimbangkan hal ini dalam diagram kendali suatu objek kompleks, yang terdiri dari hubungan berurutan tiga objek yang mengalami gangguan (Gbr. 5.19).

Pengatur parameter perantara j 1 berusaha mempertahankannya konstan dan sama dengan j 1.0. Ini adalah kaskade regulasi pertama.

Pengontrol ini hanya memperhitungkan gangguan l 1. Gangguan l 2 dan l 3 akan mempengaruhi parameter keluaran j. Regulator j (kaskade kontrol ke-2) akan mempertahankan parameter j konstan j 0 karena melalui tugas variabel tugas ( ZPZ) akan mengubah tugas ke sirkuit pertama dengan jumlah ±Dj 1 . Setelah menerima tambahan tugas ini, pengontrol j 1 akan mengubah parameter j 1 sedemikian rupa untuk mengkompensasi pengaruh gangguan l 2 dan l 3 pada parameter keluaran j. Regulator j (tahap ke-2) seolah-olah mengoreksi pengoperasian regulator pertama (menurut j 1), sehingga disebut regulator korektif (CR).

Beras. 5.19. Skema kontrol kaskade:

ZD– menguasai; ZPZ– generator referensi variabel; KR – pengatur koreksi

Contoh kontrol kaskade adalah distribusi beban panas antara beberapa boiler yang beroperasi pada saluran uap umum (Gbr. 5.20).

Beras. 5.20. Pengaturan beban panas boiler yang beroperasi pada saluran uap umum: RSZ – mengatur pengganda sinyal; GKR – regulator korektif utama

Dua buah ketel menyuplai uap dengan laju aliran ke saluran utama uap D k1 dan D k2. Uap mengalir dari saluran utama uap menuju turbin T 1 ; T 2 dan T 3 dengan biaya D T1; D T2 dan D T3. Jika terjadi keseimbangan aliran uap yang masuk dari boiler dan keluar dari saluran utama menuju turbin, maka tekanan uap pada saluran utama R aku tidak akan berubah ( R m,0).

Jika turbin mulai mengkonsumsi lebih banyak atau lebih sedikit uap, maka keseimbangan aliran uap ke saluran utama dan alirannya dari saluran utama terganggu, dan tekanannya R m perlu diatur. Objek perantara dalam sistem ini adalah boiler KE 1 dan KE 2, dan parameter perantaranya adalah beban termal boiler D q 1 dan D q2. Berdasarkan mereka, pengatur beban termal dibangun ( RTN), yang mengontrol pasokan bahan bakar (gas). Ini merupakan tahap regulasi pertama.

Regulator menjaga beban termal tetap konstan D q 1.0 dan D q 2.0, dan dengan demikian konsumsi uap D k1 dan D k2. Jika tekanan di saluran R m mulai berubah (parameter j), pengatur tekanan mulai beroperasi R m (ini adalah kaskade ke-2), yang bergantung pada deviasi tekanan ±D R m =( R M - R m,0) menghasilkan sinyal pada keluaran, dan melalui pengali sinyal referensi ( RSZ) mengontrol pengoperasian pengatur beban panas boiler ( RTN), mengubah tugas dengan nilai ±D D Q. Sesuai dengan sinyal ini, regulator PTH mengubah pasokan bahan bakar ke boiler dan dengan demikian menghasilkan aliran uap D k1 dan D k2 sedemikian rupa untuk mengembalikan tekanan pada saluran R M.

Jika metode pengendalian ini tidak memberikan hasil yang diinginkan, metode tersebut akan membatasi gangguan l.